|

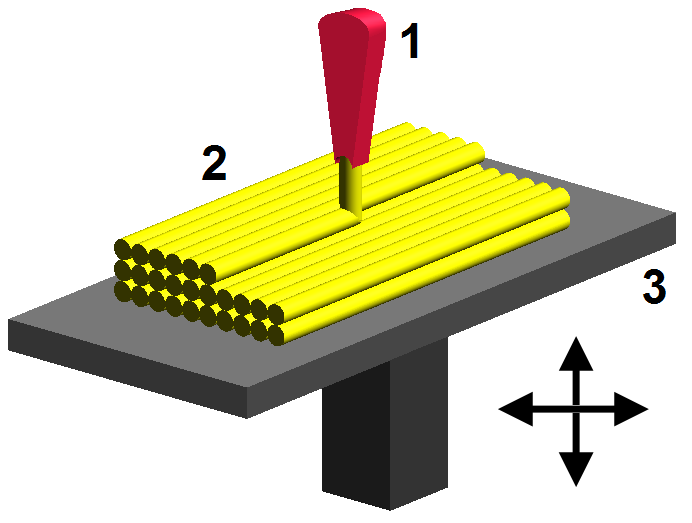

| מודל המודפס ברובוט ריתוך (NGV Melbourne) |

הדפסה תלת ממדית הוא שם כללי למספר רב של שיטות ייצור ששני גורמים משותפים לכולן: ייצור בעזרת הוספת חומר ודרישה מוקדמת להמצאות קובץ תלת ממדי.

מכיוון שיש מספר הרב של שיטות ייצור, מגוון החומרים ויצרני מדפסות שיכול מאוד לבלבל ולרפות את ידיו של המדפיס הפוטנציאלי, יצרתי את הפוסט הבא שסוקר את רוב שיטות הייצור המקובלות היום בתחום הייצור בהדפסה תלת ממדית, או בשמו המקצועי יותר ייצור מוסף (Additive Manufactoring), בכוונה לעזור להבין טוב יותר את התחום.

* הפוסט הוא עדכון מתמשך לפוסט שפורסם לראשונה בינואר 2014

______________________________________________

|

לפני שמתעמקים בשיטות ההדפסה, כדאי להכיר את צרוף האותיות STL המתייחס לפורמט קובץ מחשב. STL הוא הפורמט הסטנדרטי שמלווה את התעשייה משנת 1986 והוא המכנה המשותף בין כל תוכנות התלת ממד למכונות ההדפסה. הפורמט פותח ע"י 3D Systems, יצרן המדפסות הראשון ואחד הגדולים כיום והוא מכונה על שם שיטת ההדפסה הראשונה - Stereolithography . הקובץ הוא תיאור תלת ממדי של המודל בעזרת פוליגונים (משולשים) תלת ממדיים. גודל הקובץ ואיכות ההדפסה נקבעים על פי צפיפות הפוליגונים. יותר צפוף - יותר מדויק. פורמט ה STL הוא מיושן. הקבצים מנופחים, קשה לבצע בהם שינויים, המידע שהם שומרים הוא חלקי ואיננו כולל צבע. אבל, נכון לעכשיו זה הפורמט הסטנדרטי היחידי שכל תוכנת תלת ממד יודעת לשמור וכל תוכנת מדפסת לקרוא. בשנים האחרונות יש נסיונות לקדם פורמט חדש ומתקדם יותר בשם AMF .

טכנולוגיות שנסקרות בפוסט זה: בעולם מקובל לחלק את טכנולוגיות ההדפסה בתלת ממד לשבע קטגוריות.

בסקירה הבאה אני נותן הסבר קצר לכמה מהמושגים היותר נפוצים מבלי להצמד לקטגוריות. בסוף הפוסט תוכלו למצוא שקף שמציג את הקטגוריות הסטנדרטיות, הטכנולוגיות והחומרים.

הטכנולוגיות הנסקרות כאן הן:

- SLA - סטראוליטוגראפי (stereolithography)

- FDM / FFF

- SLS - סינטור בעזרת לייזר סלקטיבי ( Selective laser)

- Binder printing/Jetting - הזרקת/התזת חומר מקשר

- SLM / DMLS התכה בעזרת לייזר סלקטיבי

- EBM - התכה בעזרת אלומת אלקטרונים

- Cold Spray

- הזרקת חומר PolyJet/ MultiJet

- MetalJet

- ColorJet Printing - CJP

- Lamination

- Directed-energy deposition - DED

- Hybrid 3D printing

|

| מודל SLA שקוף ממדפסת 3d systems iPro |

טכנולוגיות הדפסה תלת ממדית

SLA - סטראוליטוגראפי (stereolithography)

שיטת ההדפסה המסחרית והוותיקה ביותר הנמצאת בשימוש מאמצע שנות השמונים של המאה הקודמת. ב SLA חומר הגלם הוא נוזל או שרף (resin) צמיגי מסוג פוטופולימר כלומר, חומר פלסטי (פולימר) ההופך למוצק בחשיפה לאור . במקור, בשיטת SLA משתמשים בקרן לייזר כדי למצק את הפוטופולימר שיכבה אחר שיכבה. התוצאה המתקבלת היא של מודל מאוד מדויק ובעל פרטים ברורים מחומר גלם תרמוסטי . קיימים עשרות חומרי גלם בעלי תכונות שונות וכתלות בחומר ניתן לקבל חלקים ברורים ומדוייקים, אטומים שקופים או גמישים. בין החסרונות ניתן למנות תהליך הדפסה איטי, הצורך להדפסת תמיכות והטיפול המשלים שנדרש לאחר ההדפסה לניקוי התמיכות וייצוב פני השטח. החסרון העקרי נובע מהשימוש בחומרים פוטופולימרים שאינם חומרים הנדסיים כלומר, קשה להבטיח את השמירה על תכונות החומר לאורך זמן או אפילו בין הדפסה להדפסה. בנוסף, המודל המודפס מושפע לאורך הזמן מתנאי הסביבה כגון לחות, חום או אור. ב SLA משתמשים בעיקר לאבי טיפוס או לבנית כלים (תבניות לואקום בתחום רפואת השיניים) ולאביזרי שמיעה.

עם השנים התפתחו מה SLA מספר שיטות נוספות המציעות מקור אנרגיה (אור) שהוא לא לייזר :

- DLP - שימוש במקרן אור מסוג DLP במקום הלייזר לפילמור (מיצוק) הנוזל שיכבה אחר שיכבה על ידי הקרנת תמונה דו ממדית בוהקת על שכבת הנוזל. השימוש במקרן מוזיל את עלות ההדפסה ומאפשר להאיץ את התהליך על חשבון דיוק ואיכות התוצר. מספר חברות מציעות מדפסות DLP זולות יחסית המתאימות לשימוש משרדי כדוגמת DWS או Formlabs. בשיטה זו יש מקור אור עוצמתי אחד שאיננו אחיד לכל המשטח

- LCD - שימוש במסך LCD כמקור האור לפילמור כל שיכבה במקום מקרן DLP. מסכי LCD משתמשים בתאורה אחורית בנורות LED שמספקות את האנרגיה הנדרשת לפלמור השרף (resin). השיטה מאפשרת לפתח מדפסת גדולה כגודל מסך ה LCD בו עושים שימוש כאשר עוצמת וזווית מקור האור היא זהה בכל נקודה על פני המשטח.

|

| Carbon 3D Technology |

הפנים הפועלים על החלק המוצק בזמן המשיכה או השיקוע בתוך הנוזל שמשפיע גם על מבנה גבישי פנימי לא אחיד למודל המודפס. מספר חברות מציעות טכנולוגיות שונות להתגבר על הבעיה. המוכרת מבינהן היא Carbon שפותרת את הבעיה על ידי הזרמת חמצן דרך ממברנה חד כיוונית לאזור הפילמור. החמצן מעקב את התהליך ומאפשר הדפסה רציפה של המודל במהירות מדהימה תוך קבלת תכונות מכניות טובות יותר.

FDM / FFF

Fused Deposition Modelling/ Fused Filament Fabrication

שיטת ההדפסה מאוד נפוצה שמתאימה במיוחד למשרד או לבית אבל בשימוש גם בחברות ענק. המקור מגיע מחברת Stratasys בשנת 1991. בשנת 2005 הוקם על בסיס אותו הרעיון פרויקט ה Reprap לבניית מדפסת ביתית בקוד פתוח. FDM הוא סימן רשום של חברת סטראטסיס ולכן משתמשים לעיתים בשם FFF.

בשיטת ה FDM חוט פלסטיק (filament) נדחס דרך ראש מחומם (extruder) ממנו יוצא חוט דקיק וחם איתו מציירים בדו מידמד של משטח בסיס (בדומה לשימוש באקדח דבק חם). בסיום כל שכבה יורד משטח הבסיס קצת (כעשירית המילימטר) וחומר נוסף מוזרק על השכבה הקודמת. היתרונות שיטה זו הן בפשטות, במגוון סוגי החומרים שניתן להדפיס איתם, בהחלפה הקלה של חומרי הגלם ובעלותם הנמוכה. החסרון העקרי נובע מכוחות החיבור החלשים יחסית בציר הגובה (Z). בנוסף, פרטים לא מתקבלים ברור, ההדפסה איטית, יש צורך בהדפסת תמיכה ולא ניתן לסדר חלקים אחד מעל השני כדי למקסם את נפח ההדפסה.

מדפסות FDM מתקדמות כמו סידרת ה Stratays Fortus מגיעות עם תא הדפסה סגור ומבוקר טמפרטורה ומאפשרות ייצור של מודלים גדולים יותר ומפולימרים אורגנים מתקדמים כגון Ultem או PEEK.

חברת Markforged הייתה הראשונה להציעה יישום נוסף לשיטה לחלקים מהדפסת חומרים מרוכבים על ידי שימוש בשני חוטים האחד מסיבי פחמן והשני מניילון. יישום נוסף הוא שימוש בחוט מועשר בחלקיי מתכת בריכוז גבוה לצורך הדפסת מודל ראשוני או מכניסים לכבשן שמאייד את חומרי הקישור ומתיך את חלקיקי המתכת לקבלת מודל תלת ממדי ממתכת.

טכנולוגית FDM / FFF היא כרטיס הכניסה הנוח ביותר לעולם ההדפסה התלת ממדית ובארץ ובעולם יש מספר רב של קבוצות ופורומים של חובבים שעוסקים בבניה והדפסה במדפסות מסוג זה

SLS - סינטור בעזרת לייזר סלקטיבי ( Selective laser)

|

| SLS בארן מו"פ בקיסריה |

מדפסות ה SLS שייכות למשפחת מדפסות מגש האבקה (Powder bed) הכוללות גם מדפסות מתכת (SLM). שיטה זו היא הדרך המקובלת לייצור חלקי פלסטיק איכותיים בהדפסה תלת ממדית בעלי תכונות חומר טובות מחומר תרמופלסטי איכותי, בדרך כלל ניילון 12 או פוליאמיד. מדפסת SLS מדפיסה בתא סגור ומבוקר טמפרטורה המחומם לאזור 170 מעלות צלזיוס. בתוך התא יש מגש הנע מטה על ציר אנכי (z). על המגש מפזרים ומהדקים אבקת פלסטיק בעזרת מגב (ריקוטר). בקצה העליון של התא ממוקם מכשיר השולח קרן לייזר שמנותבת בעזרת מראות ו"מציירת" על האבקה תמונה דו ממדית בצירים XY . הקרן מסנטרת את האבקה במקום שבה היא פוגעת כלומר, הופכת את החומר למוצק ע"י חימום נקודתי של גרגרי אבקת הפלסטיק. לאחר הסינטור המגש, שכעת מכיל אבקה ואזורים של חומר מוצק, יורד בכ 100 מיקרון למטה על ציר z והמגב מפזר שכבה נוספת של אבקה על המגש. קרן הלייזר נכנסת שוב לפעולה והאנרגיה שמועברת לאבקה לייצור שכבה נוספת דואגת גם לחיבור השכבה החדשה לזו שהודפסה קודם. בסיום ההדפסה מתקבל מיכל מלא אבקה שבתוכו מסתתרים החלקים המודפסים. לאחר תהליך קירור להורדת טמפרטורת האבקה ל 60 מעלות, מפרידים בין האבקה לחלקים ואת רוב האבקה ה״מבושלת״ מחזירים לשימוש חוזר אחרי ערבוב עם אבקה טרייה ביחס שנקבע ע״י היצרן ובהתאם לחומר הגלם.

יתרונות - בהדפסת פלסטיק בשיטת ״מגש אבקה״ ניתן לערום חלקים ולנצל את כל גובה התא על מנת להדפיס חלקים אחד מעל השני. האבקה משמשת כתמיכה לחלקים המודפסים ומייתרת את הצורך בתכנון והדפסת תמיכות הנחוצות בשיטות הדפסה אחרות. החלקים המתקבלים הם בעלי חוזק דומה בכל הצירים, עמידים וניתנים לעיבוד משלים. ניתן להשתמש בתערובות אבקה שונות כגון ניילון 12 עם כדורי זכוכית או בתוספת אלומיניום, קרבון וכו'. בשיטה זו ניתן לקבל חלקים מוכנים לשימוש מידי והיא משמשת כשיטת ייצור מקובלת במקומות רבים.

חסרונות - המדפסות מאוד יקרות, חומר הגלם יקר, פני השטח טיפה גסים, לא ניתן לקבל חלקים שקופים או צבעוניים והדיוק מוגבל.

Binder printing/Jetting - הזרקת / התזת חומר כורך

בינדר ג'טינג היא טכנולוגית הדפסה שתופסת לאחרונה מקום חשוב ונותנת פתרונות למספר משפחות חומרים.

הטכנולוגיה מבוססת על הדפסה במגש אבקה (אבקה המפוזרת על משטח שנע על ציר Z ) כאשר בכל שכבה מוזרק על משטח האבקה חומר מקשר או כורך (Binder) המחבר את גרגרי האבקה בשלב הראשון.

שיטת ההדפסה של HP הקרובה מאוד ל SLS. במקום לייזר, HP הוסיפה למדפסת ראש הזרקת דיו שמשחרר בצורה מדויקת דיו מיוחד מוליך המכונה Agent על משטח האבקה באזור אותו רוצים למצק, לאחר הדפסת החומר המקשר, כל השכבה נחשפת לחימום אחיד. האזור הנגוע בדיו מוליך את החום ומשנה את מצב האבקה למוצק. הדיו עצמו מתאדה בתהליך ולא משפיע על תכונות הפלסטיק.

הדפסת חומר כורך על מגש אבקה משמשת גם להדפסת מתכת. במקרה זה האבקה היא אבקת מתכת והחומר הכורך עוזר ליצירת מודל פריך תלת ממדי המכונה מודל ירוק (Green Body). לאחר ניקוי האבקה העודפת ואידוי החומר הכורך מוכנס המודל לכבשן לחימום בטמפרטורה מאוד גבוהה. הכבשן מחבר את גרגרי האבקה למוצר מוצק אחיד בתהליך המכונה "סינטור". תהליך הסינטור הנדרש בתום ההדפסה הופך את הייצור לטיפה מורכב יותר מכמה סיבות. הפעלת תנור הסינור היא יקרה יחסית, נדרש פרופיל טמפרטורות מדויק ותכנון מראש שמביא בחשבון את התכווצות המודל בתהליך.

בשיטה של הזרקת חומר כורך ניתן גם להדפיס חלקי פלסטיק גדולים והיא נפוצה מאוד בהדפסת תבניות ליציקות חול לייצור חלקי מתכת. מדפסות Voxeljet ו ExOne עושות שימוש בטכנולוגיה הנ"ל למיגוון חומרים

Selective Laser Melting - SLM / Digital Melting laser system - DMLS

|

| SLM |

מדפסת מגש אבקה (powder bed) להדפסת חלקי מתכת . חומר הגלם הוא אבקת מתכת המותכת ע"י קרן לייזר ומתקררת למוצק שכבה אחר שכבה . התהליך מתבצע בתא קר וסגור המכיל גז אינרטי . התוצר הוא חלקי מתכת, בדרך כלל מטיטניום אלומיניום או מתכת כלים, חזקים ומוכנים לשימוש. ההדפסה בשיטה זו דורשת ידע ונסיון רב. חלקי המתכת המוצקים כבדים יותר מהאבקה בתוכה הם נוצרים ולכן יש צורך בתכנון חכם והדפסה של תמיכות המשמשות גם כמוליכות חום לפלטת בסיס ממתכת על מגש ההדפסה. לאחר ההדפסה יש להוריד את המוצר מהפלטה בעזרת חיתוך חוט ולהמשיך בעבודת עיבוד להורדת התמיכות ולקבלת פני שטח מיטבים.

המדפסות הנ"ל יקרות מאוד ומחירן יכול לעבור את המיליון דולר למדפסת. הן דורשות ידע מקצועי רב בכל שלבי ההדפסה מהתכנון ההדפסה ועד לתהליכי הגמר

EBM - התכה בעזרת אלומת אלקטרונים ( Electron beam melting)

הדפסת מודלים ממתכת על מדפסת מגש אבקה בדומה ל SLM כאשר מקור האנרגיה מתקבל מאלומת אלקטרונים במקום קרן הלייזר. ההדפסה נעשת בתא סגור ומרוקן אוויר (ואקום) המודלים המתקבלים הם בעלי פני שטח גסים יותר מאשר ב SLM. בשיטה זו נדרשת פחות תמיכה לחלקים וקל יותר לערום אותם. מדפסות חברת Arcam בבעלות GE פועלות בשיטה זו.

Cold Spray

התזת חלקיי מתכת במהירות על קולית על משטח. הטכנולוגיה מאפשרת הדפסה על גבי משטח קיים כמו גם הדפסה של חומר מגנטי ומתאימה במיוחד לביצוע תיקון והוספת חומר למוצר קיים.

Speed3D האוסטרלית היא אחת מהחברות המציעות מדפסות בטכנולוגיה זו

הזרקת חומר PolyJet/ MultiJet

|

| PolyJet printer |

מדפסות הזרקת החומר (Jetting) משתמשות בראשי הדפסה, בדומה למדפסת הזרקת דיו, כדי להזריק בצורה מדויקת נוזל פוטופולימר דרך מספר רב של נחירים ומיד להאיר אותו ב UV למצק אותו. בשיטה זו ניתן להדפיס ממספר חומרים בעלי תכונות שונות בו זמנית מקרוב ל 70 חומרים שונים בעלי תכונות, צבעים ושקיפות שונים.

חברת אובג'ט הישראלית(היום Stratasys) הייתה הראשונה לפתח טכנולוגיה זו והיא עדין המובילה העולמית בתחום עם מדפסות המדפיסות דגמים בכל צבע ובמיגוון ענק של חומרים ומופתחות במשרדי החברה בישראל.

Material Jetting

בדומה לפוליג'ט גם כאן נמצא ראשי הזרקת דיו כאשר החומר המוזרק הוא ג'ל המכיל אחוז גבוה של חלקיקי מתכת או חרס (Ceramic) להדפסה מאוד מדוייקת. בסיום ההדפסה, המודל מוכנס לתנור בטפרטורה גבוהה שמאייד את הג'ל ומסנטר את המתכת או החרסינה לחלק חזק ואיכותי בעל גימור טוב מאוד. חברת Xjet הישראלית היא הראשונה בעולם לפתח טכנולוגיה זו.

ColorJet Printing - CJP

|

| מודל גבס צבעוני |

מדפסות מגש אבקה המשתמשות באבקת גבס אותה הופכים למוצק בעזרת מריחת שכבה דקה של חומר מקשר. התוצאה מתאימה למודלים גדולים כגון מבנים אדריכליים. הטכנולוגיה מאפשרת לשלב ראשי צבע במדפסת ולהדפיס מודלים בצבעים מלאים מה שהופך אותה מתאימה במיוחד לפסלי אדם או חיה המגיעים מסריקה תלת ממדית.

Lamination, למינציה או ריבוד גיליונות

ייצור על ידי הנחת שכבות דקות של דפי ניר, פולימר או רדידי מתכת וחיתוך כל שכבה לאחר ההנחה. החיבור בין שהכבות נעשה על ידי דבק, חום או הרעדה תלוי בחומר.

אחד היישומים הותיקים לשיטה זו הוא הדבקת שכבות דקות של ניר גזור אחת על השניה. המודל המתקבל דומה בתכונותיו לעץ דחוס וניתן לקבל צבע מלא ואמיתי בשילוב של ראש מדפסת הזרקת דיו שמדפיס על הניר

Directed-energy deposition - DED

הדפסה באמצעות הוספת אנרגיה ישירה. תהליך הדפסת מתכת שעושה שימוש במקור אנרגיה עוצמתי, בדרך כלל קרן לייזר, שמופעל על אבקה מותזת או על חוט מתכת ומתיך אותם שכבה אחר שכבה לבנית חלק מתכתי. ראש ההדפסה הוא בדרך כלל זרוע רובוטית. ההדפסה היא גסה ונהוג לשלב עיבוד שבבי לאחר הדפסת כמה שכבות בשביל לקבל גימור טוב יותר (Hybrid 3D printing). לא נהוג להדפיס תמיכות ומכיוון ששכבת המתכת המודפסת מתקררת במהירות, ניתן לייצר גאוטריות לא נתמכות ללא בעיה. שיטת הדפסה זו משמשת בדרך כלל לבנית חלקים גדולים כגון מנועים רקטים, קונסטרוקציות או גשרים. מדפסות המתכת הגדולות בעולם מייצרות בשיטת DED.

Hybrid 3D printing

Directed energy deposition (DED) metal 3D printing

שיטות שונות להדפסת מתכת המשלבות הוספת חומר מתכתי ולאחר מכן עיבוד האזור בכלי עיבוד שבבי (CNC) לקבלת מוצר סופי חזק ובעל גימור אחיד.

פורמט גדול

קיימות מספר שיטות המיועדות להדפסה של גופים גדולים במיוחד החל ממודלים של תבניות אפוקסי ליצירת חומרים מרוכבים ועד לבניינים שלמים בני מספר קומות. השיטות והחומרים למודלים גדולים הם מאוד מגוונים. למשל, המדפסת האנכית של Massivit מישראל שמדפיסה מודלים לצרכי פרסום ושיווק מפוטופולימרים וגם תבניות אפוקסי או המדפסת האופקית של BAAM היכולה להדפיס גוף של סירה שלמה.

רוצים להשאר מעודכנים עם מה שקורה בתחום? הצטרפו לאלפי האנשים שקוראים כל שבוע את 10X3D, הניוזלטר היחידי בעברית לתחום ההדפסה בתלת ממד

גל רז

תגובה זו הוסרה על ידי מנהל המערכת.

השבמחקהאם יש אפשרות ליצור תוכנת תלת ממד באמצעות צילום תלת ממד של פריט ?

השבמחקיש מספר אפליקציות לנייד שמנסות לתת פתרון שכזה. המודל שמתקבל מתאים אולי לשימוש במשחקים אבל, הטכנולוגיה עוד לא מספיק בשלה

מחקיופי של מאמר. תודה

השבמחקמאמר מאוד יפה. תודה. עזר לי מאוד בהבנת הטכנולוגיה בכללות...

השבמחקתודה

מחקמאמר מעניין ויפה עזר לי מאוד! אשמח לרשימת ספקים שעוסקים ב 3D print

השבמחקהרוב מרוכז כאן

מחקhttps://site-1862322-129-7395.mystrikingly.com/